一座高17.5米、宽20.5米,长174米的地铁车站,横向切割成87环,每环切割成7块,共计609块预制构件,通过在工厂生产,然后运送到施工现场,在挖好的基坑内,通过“搭积木”的方式进行拼装。

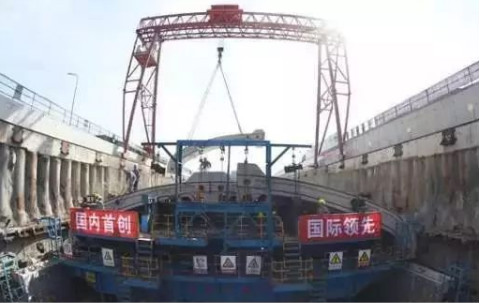

中国铁建大桥工程局集团六公司在地铁施工中积极探索,成功研制出全国首例地铁装配式车站施工的新技术、新工法,并在长春地铁二号线袁家店车站首次成功应用。

装配式车站建设没有先例可参照,2012年初,长春地铁有限责任公司与北京城建设计发展集团股份有限公司提出初步设想,同年9月,中国铁建大桥工程局集团六公司承建该试验项目并进场开展前期准备工作。

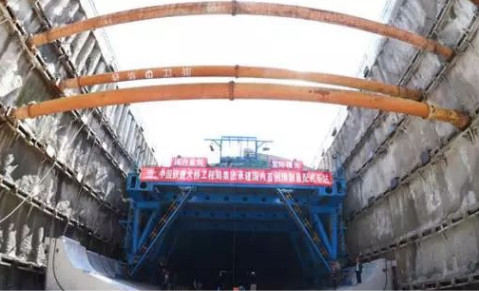

按照设计原理,车站在开挖支护结束后,先进行精平垫层浇筑,再进行预制构件吊装作业。然而,简单的步骤却包含着复杂的三维立体定位、拼装和张拉技术,拼装偏差只允许在2毫米内。

2013年3月,项目部的技术人员结合施工现场情况,通过三维电脑模型设计,模似出拼装台车的制造方案,30天后,项目部自主研制出了第一代拼装台车投入试生产,过程中,技术人员详细记录收集了各种拼装试验数据,在进行了12环构件的试拼装后,项目部针对拼装过程中的精度达不到设计提出的拼缝要求等问题,成立专门小组日夜加班进行研究,逐一解决了“千斤顶同步、构件三维精准定位、吊架灵活操作”等系列难题。

2014年5月,项目部成功改进了第二代拼装台车,拼装速度、精准度符合设计要求。

构件现场安装用通俗的话讲就是“搭积木”。项目部将施工人员分成3组,每组10人,分别负责底板、侧墙、顶板的构件安装。施工中,工人们依靠龙门吊将一块底板和左右两块角墙预制件吊运到底板基面混凝土的设计位置,拼装到一定长度时,在两侧角墙的固定平台位置安装轨道,并架设台车和移动吊架,依照先下部、后上部,先侧墙、后顶板的阶梯式流水拼装顺序,实施构件的吊运和拼装。每块预制件重达55吨,在两台龙门吊和拼装台车共同配合下,安装工人平稳顺畅地将其吊运到移动吊架上,通过移动吊架,对构件进行适时的横向和纵向的精确定位、拼装和张拉,采用榫接的方式用精轧螺纹钢将构件牢牢地固定在一起。

长春地铁二号线BT1标项目部项目经理陈久恒陈久恒介绍说,在生产过程中,工人们研发了一套“预制构件定位及纠偏技术”,开发了一系列的辅助工器具,在实际使用中取得了理想的效果,目前,每块构件拼装仅需1小时,达平均每天一环的设计拼装速度。”

据了解,这项施工技术目前已获批7项专利,其中《明挖预制装配式地下结构施工方法》获批了发明专利,《地铁装配式车站施工方法》于2015年获得了国家级工法,自主研制的专用拼装装备,填补了我国预制装配式地铁车站专用拼装设备的空白。

站体稳固,基面精平处理及注浆的关键技术实现突破

通过“搭积木”的方式拼装地铁车站,成功的关键是在“平稳”上下功夫,不能做到基面精平,拼装后的整个站体就不会稳定,这是全国首例装配式车站建设不能回避的一个重要课题。解决这一难题,项目部总工程师谢辕轩设计了多套方案,最终通过内部技术评审,选择了以精平条带为支点,隔断预留空间注浆的新方法,解决了基面精平的难题。

精平条带技术就是将拼装体基面分隔成小面积的数个条带,通过条带表面平整度控制,采用条带隔仓预留空间后续注浆的工艺,在构件安装后注浆填平,从而保证大面积拼装体基面精平。在宽25米的车站基坑内,工人们按照4.2米的间隔,浇筑了五条1.2米宽的水泥条带,这是构件落地的支撑点,小面积的条带施工的平整度控制是基面施工的关键和重点。

施工中,技术人员采取了角钢固定等措施保证了标高精度,确保水泥条带表面高低误差控制在2毫米范围内。条带之间的混凝土填充作业,要求基面低于水泥条带面1.5厘米,为预埋导管及构件安装后注浆找平预留空间。这一新工艺解决了预制装配结构基础大面积混凝土浇筑难以做到基面精平的难题。

构件安装吊运前,现场有专门的工人,在构件预留的直径2.54公分的小孔上按装球形阀门,工人说,这是用来注入环氧树脂对构件榫槽缝隙进行密封,确保构件粘接成整体。

袁家店装配式车站地处长春市西客站东南侧,地下水丰富,地下水距地面1.5米,构件拼装后整个站体都浸在地下水面线以下,防水工作处理不好,将会形成大面积地下水渗漏,这是施工技术人员关注的大事。实践中,技术人员严把三道关,确保站体防渗漏工作做到万无一失。

减少构件自身的“微裂纹”是站体防渗漏工作的第一关。在预制构件厂,生产构件的原材料采用抗渗混凝土及耐久性配合比技术,就是将砂、石、水泥及多种外加剂按照一定的配合比进行混合搅拌后,注入绑好钢筋的模具内进行振捣密实,采用厂内窑内蒸养技术实施养护。现场技术人员介绍说,通过这种工艺生产出来的构件里面的微裂纹少,保证构件的防水性。

在构件上安装“密封圈”是站体防渗漏工作的第二关。构件在拼装前,防水工人在预制好的两条构件沟槽中安装密封胶条,这是复合型的防水材料,构件和构件拼好后,其缝隙依靠这两条防水圈防水,为了防止吊装时碰坏防水圈,操作人员还在防水圈上蒙上透明宽胶带。

为拼装好的站体穿上两层“雨衣”是站体防渗漏工作的第三关。构件安装完成后,项目部安排人工利用齿状刮板在顶部和立面刮涂和喷涂具有渗透能力的非固化沥青,形成第一道大面积防水层;其后,在涂层外面覆盖具有抗拉能力的聚乙烯丙纶复合防水卷材作为第二道大面积防水层。防水工人介绍说,车站外墙体防水做完后,还要用2公分厚的泡沫板拼成保护层,防止回填土时破坏防水层。

模具生产,空腔构件尺寸精准、外观完美、实现批量标准化生产目标

装配式车站的预制构件,从外部看,体积很大,实质上它是一个空心实体,其构件的外形精度直接影响到现场的拼装质量,是构件生产的重难点。

“施工前先制作构件模具,再用泡沫混凝土制作成空腔体,并将其放入模具内绑入钢筋中,再专用混凝土浇筑,实施养护定型。”长春地铁2号线砼构件项目部项目经理张志刚介绍说,这项技术从研制到定型,技术人员通过两个阶段的试验环生产,用了三年的时间,攻克了构件的精度难题。

袁家店站是国内外目前为止规模最大、结构体系最独特的地铁车站,设计为地下两层结构,一层为站厅层,二层为站台层,站厅层无立柱,站台层设计一排中柱与中板采用现浇结构,其外部主体采用装配式建设。

中铁建大桥工程局集团六公司总工程师刘勃说:“这项新技术的应用有诸多优点,车站节能环保,与传统工艺相比,袁家店车站12000平方米的建筑面积,周转材料有大量的节约,仅木材节省量就达800立方米;施工现场材料占地减少,作业空间变大;建筑垃圾减少80%;现场施工劳动力节省50%以上;工期缩短1至2个月,施工噪音小,对周边单位及居民的影响降低。同时,工期缩短以保证我国北方地区地铁标准站建设在一年内完工, 消除因开展冬季施工带来的火灾隐患。”

据了解,这项新技术符合国家部委对工程建设行业产业化、预制化相关政策和发展趋势的要求,该施工工艺的成功应用,标志着我国地下工程预制装配式技术达到新的高度,地铁装配式车站将成为今后地铁车站建设的新趋势。

来自: 中华建设网

鲁公网安备 37061302000360号

鲁公网安备 37061302000360号